計画設計

ぺるけ氏の作例はボリュームもヘッドホン端子もないシンプルなパワーアンプで、ケースはタカチのHEN型放熱ケースを使っていました。しかし私の場合はボリュームもヘッドホン端子も取り付けたいのでのHEN型放熱ケースにはどうしてもアンプ基板が収まりません。

そんなわけでFET式差動バランス型ヘッドホンアンプと同様にタカチのEXSシリーズをセミオーダーすることにしました。

今回は幅141mm×高さ71mmのフロントパネルをチョイスし、奥行きはまたもや金銭的な理由で249mmを、カラーぱパネルもシャーシも共にシルバーのSSカラーとしました。ちなみにSSカラーを選んだ理由は、今回はシャーシに放熱穴を沢山あけなければならず、黒色シャーシの場合は放熱穴の断面だけ銀色のアルミ地肌が見えることになるため、ちょっとみっともないかなと思ったからです。

ケースの選定が終わったのでいつものようにCADで計画設計をするのですが、今回はパネルのデザインにけっこう迷って時間がかかってしまいました。

上図の二点鎖線で囲ったものが採用したデザインです。

リアパネルの入出力端子のレイアウトは真空管式ミニワッターに準じたものにするか、コンベンショナルなレイアウトにしようか迷った結果、コンベンショナルな方を選びました。なぜならその方が入出力端子を接続する際に直感的で分かりやすいからです。

フロントパネルはBass Boost用トグルスイッチとそのインジケータLEDを配置したかったので、電源スイッチやボリューム、ヘッドホン端子との配置バランスを考えながら、全部の部品がパネル中心から若干下方にオフセットしたレイアウトにしました。

全体的なレイアウトはご覧のとおりです。

ヘッドホン端子とトグルスイッチを一つのL字ブラケットに固定していますが、フロントパネルとの位置合わせに苦労しそうな予感がします。実際の製作がよっぽど大変だった場合は今後はこの設計を用いないことにするとして、とりあえず今回は経験を積む目的でこの設計を採用しました。

参考までにシャーシ底面と天面にあけられた放熱穴と基板の位置関係はご覧のとおりです。天面の放熱穴の中央付近に基板のヒートシンクが来るようにレイアウトしています。

そしてこれまたいつものように厚紙で作ったフロント/リアパネルを用意し、実物によるレイアウト確認を実施しました。ご覧のとおりヒートシンク上部の空間にかなり余裕がありますが、もう1サイズ小さい高さ51mmのケースにした場合は逆に全く余裕がなくNGだと思われます。

今回は現物確認によるレイアウト修正は発生しなかったので、このままケース加工に進みます。

各部品の加工寸法はご覧のとおりです。

気温が低いとアンプ基板は反るので、基板取付穴の短手方向ピッチ=79mmは78.5mmぐらいで加工した方が良いかもしれません。私が製作したときはアンプ基板が取り付けにくく、78.5mmで加工すれば良かったと感じました。

そして完成した図面をパネルやシャーシに貼り付け、ボール盤で加工します。なお、加工方向の問題から底面側シャーシは上記図面を反転したものを貼り付けているのでご注意を。

ボール盤加工

リアパネルの加工の様子です。

ドリルはNACHIのすぱっとドリルφ8を使い、回転数は2610rpmを選択しました。このすぱっとドリルですが、センターポンチ不要で下穴も不要(むしろ下穴があるとドリルがブレそう)というお手軽さ。しかも薄板加工の場合は普通のドリルを使うとカエリが盛大にでて、更に穴の形状もおむすび形になりがちですが、すぱっとドリル使えばカエリもほとんどなく穴の形状も真円に仕上がります。

このドリルの使い勝手の良さと性能を知ってしまうともう普通のドリルには戻れません。それほどまでに強くおススメできるものなのですが、一つだけ欠点が。φ7未満は接着式六角軸シャンクなのでドリルの軸ブレが大きいです。普通にストレートシャンクにしてくれれば言うことなしで最高なのですが・・・。

DCジャックの取付穴はφ9ですが、ドリルを交換するのが面倒だったのでφ8で穴あけし、その後テーパリーマで穴を拡大しました。何が何でもボール盤で全て穴を加工するのではなく、その辺は臨機応変に対応しています。

下側シャーシの加工をしようと思っていたのですが、ここで問題発生。ボール盤拡張テーブルのフェンスを一番下げた状態でもドリルが届かない場所が出てきました。

いわゆるボール盤のふところ問題というヤツです。

そこで知恵を絞って、フェンスの使い方を変えました。写真のようにケース内面にフェンスを当てることでふところ問題を解消。

それにしてもボール盤拡張テーブルは本当に便利です。自作もアンプのケースに比べれば全然難しくないですし、ケースの加工精度も著しく向上するので自作することをお勧めします。

下側シャーシはテーブルに直接固定することが難しかったため、バークランプでフェンスに固定しました。固定力は劣りますが、他に良い方法がなかったので已む無しと判断。

また、φ10のドリルは少し低めの回転数を使いたかったので1600rpmで使用しました。

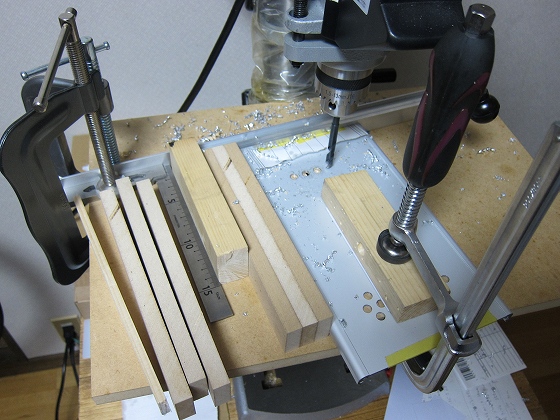

上側シャーシもふところ問題を回避するために、写真のような方向から加工しています。

また、穴ピッチが12mmという中途半端な値でどう対応しようか迷ったのですが、ちょうど厚さ12mmのMDFが市販されていたので、これをカットしてガイドにすることで、φ7の放熱穴を直線状に綺麗に等間隔で加工することができました。

木材とはいえ、MDFは比較的寸法が安定しているのでこういった使い方もありかなと思います。

仕上げ

加工した穴のエッジはコニカルドリルで軽くさらって糸面取りしておきます。

ドリルの刃でも糸面取りはできますが、仕上がりが汚いのでコニカルドリルの使用をおススメします。

また、コニカルドリルは六角軸キーレスドリルチャックに取り付け、コニカルドリルを穴に軽く当てて、六角軸キーレスドリルチャックを手回しするだけでOKです。

フロント/リアパネルの取付ビス穴、入力端子、ボリュームのそれぞれの裏面はアルマイトを剥がして導通を確保しておきます。仕上がりは汚いものの、見えない部分であることとやすり掛けは面倒なのでリュータで加工しました。

加工が終わった状態がこちら。

ちなみにBass Boostスイッチ用の長穴はφ3.5のドリルで3つの穴をあけ、やすりで削って穴を繋げて長穴に仕上げました。いやはやこれがまた難しかった。

しかし0dB HyCAAヘッドホンアンプのケース加工の反省のおかげか、放熱穴加工の仕上がりには満足です。

今回はアンプ基板もそうでしたが、ケースの製作も技術と経験が求められる手強いものでした。